|

|

|

|

(1)増設部分の製作

その2 線路の敷設・電気配線・収納箱の製作

3. 線路の敷設

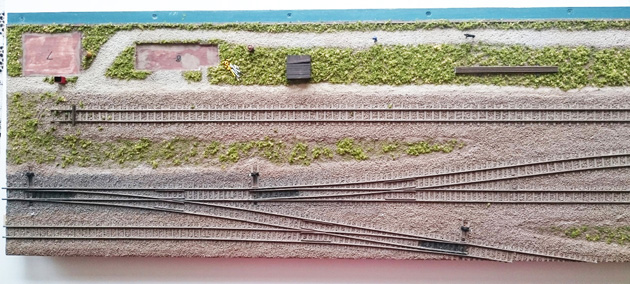

2.の台枠ボードが完成後、ボード上に貼ったコルク板、アルミ板の上にポイントを中心として線路配置を罫書きます。 ポイントは、貨物の入換線等は有効長を稼ぐために6番とし、それ以外のD50やD51のテンダー機が通るところは 8番とするつもりでしたが、転車台への出入線や給炭線への引込線等はスペースがタイトなため6番にせざるを得ませんでした。 罫書きに当たっては、ポイントが多く、また駅ボードとの4本の接続線も斜め方向に繋がるため精度が要求されるので、 現物合わせでかなり正確に行いました。 罫書きが済みましたら従来のボードと同様、ボードにポイントマシンのロッドを通す直径8mmの穴を開け、 さらに実物通り2ヵ所に設置した給炭台の近くと転車台横1ヵ所の計3ヵ所にアシュピット用の穴を9mm厚のボードに掘り込みました。

線路は今回も従来同様シノハラの13mm用ポイントとフレキシブル線路を使用しました。 ポイントから敷設を始めますが、ポイントの曲線側は現物合わせである程度自由に曲げられるように、 枕木間を固定している補強に適宜切込みを入れておきました。敷設には70番用のスパイクを用い、 アルミ材の上に掛かる部分はゴム系接着剤で固定しましたが、後程バラストで固定しますので、 スパイクは位置がずれない程度の本数で十分です。ポイントの敷設が終わりましたら、 枕木を適宜間引きしたフレキシブル線路で、必要なギャップを入れながらポイント間を繋ぎます。 尚、ギャップは、絶縁ジョイナーは大きくて目立つので使わず、レールのギャップ部の間隔を0.5mm程あけてスパイクしてあります。 レールの切断は今回から糸鋸は使わず、ニッパーの様なレールカッターを使ったので、作業効率が大幅に向上しました。

実物の機関庫内の床は通常コンクリートで固められていますので、機関庫の床部分の大きさに切断し、 点検ピット用の穴を6ヵ所開けた1.7mm厚のプラ板をコルク板を貼ったボードに接着し、コルク板もピットの大きさに穴を開けましたが、 ピットが長くボードの強度不足になることを避けるため、ベニヤ板は掘り込みませんでした。 このピットはボード上のアルミ材に掛かる部分が有り、 これも強度を保つためアルミ材は切断しなかったのでかなり浅いピットとなりましたが、 機関庫内部で外から見難い部分のためそのままにしてあります。 機関庫内のレールはプラ板の上に70番の引抜レールを直接接着しました。給炭台近くの2ヵ所、転車台横1ヵ所のアシュピットも、 通常レールはコンクリートで固定された短い枕木に載っていますが、 こちらも機関庫部分同様アシュピット周辺は1.7mm厚のプラ板を使ってコンクリート部分を表現し、 その上に枕木を表現するため、STウッドの帯材を張り付けその上にレールを接着しました。

転車台周辺の線路については、転車台の桁の停止位置等微妙な部分が有りますので、 転車台を設置してから調整をしながら敷設しました。軽井沢駅の転車台は機関庫に入線するためでなく、 基本的に方向転換のみに使用されていたため、 転車台から出る線は2本の出入線と2本の機関車の留置線及び貨車移動機の車庫に入る計5線のみです。

すべての基本的な線路の敷設が完了してから駅ボードとの接続用の4本の線路を敷設しました。 駅ボードと増設ボード間の線路は全て斜めに繋がりますので、ボードを接続後、 現物合わせで計8本のレールを正確に滑らかにつなげる必要が有ります。 接続部分は全てギャップとしてジョイナーは付けませんが、高さや横方向の誤差は0.2mm以下程度に収めることが必要で、 また左右のレールが最大50mm程ずれて別々のボードに載ることになりますので、左右のレールの高さが狂わないように調整が必要です。 調整が済みましたら何度も単車やボギー車を走らせてスムースに走行するか確認し、 問題ないことが確かめられた時点でレールが動かないように瞬間接着剤で固めておきました。 結局この部分の線路の敷設・調整に一番時間を取られました。 それでも、実際に運転会の際にボードを設置した時に、 設置場所が平らでないとこの部分に最も悪影響が出るのでシビアな調整が要求されます。

4. ポイントマシンの設置と電気配線

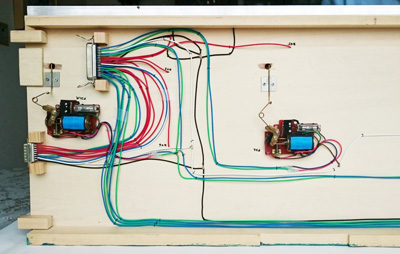

線路の敷設が終わったところで、従来同様ポイントマシンをボードの裏に取付けました。 駅部分を製作した1990年頃は天賞堂の電磁石式のマシンを使いましたが、 その後のエンドレスの増設をした2000年頃には同マシンが入手できず、同じく天賞堂扱いのモーター駆動のマシンを使いました。 このモーター式のマシンは厚さが厚く30mmの側枠内に収まらないので前回はボードの裏を掘り込んで取り付けましたが、 今回は個数も多く掘り込みも面倒なので、エコーモデルで扱っている電磁石式の物を使いました。 このマシンの厚さは25mm程でボード側枠内に何とか収まりましたが、手作り製品のようで調整には少し手が掛かりました。 転換するとマイクロスイッチで通電が切れる方式なので便利ですが、 マシン内のマイクロスイッチを操作するリンク等の調整が良くないと、 時としてマイクロスイッチのボタンが押されず通電されっぱなしになりました。 ヒューズが付いているのでコイルは焼けませんが、ヒューズをかなりダメにしてしまいました。 また鉄心等の作動部分が絶縁されず転換用の電流が流れる製品が有るため、 そのまま真鍮線のリンクで線路のトングレールの金具に接続するとレールにも電流が流れるという不具合が生じることが有りました。 このような場合はリンク機能の途中で絶縁する必要が有りました。

ポイントマシンを木ねじでボードの裏に設置しましたら、ポイントと繋ぐ1mm真鍮線のロッドを従来のボードと同様の方法で取り付けました。 基本的にはポイントのトングレール先端の金具にある穴にロッドを通しましたが、 この部分がボード上のアルミ板に掛かる場合はポイントのプラスティックのロッドの端にある穴に通しました。 設置が完了しましたらポイントマシンに通電して、スムースに転換し、 トングレールが基本レールを押す力が左右均等になるよう十分調整しました。

ポイントマシンが付いたら、電気配線に掛かります。まずボード間の配線数を計算して、必要なピン数の端子を、 従来のボードと同様にボードの両端に固定して、ボードの接続時に端子も接続できるようにします。 またボード間の線路は従来同様ジョイナーで繋いで線路同士の段差をなくすと共に通電して配線の本数を減らしました。 それぞれのフィーダーおよびポイントマシンの端子はボード端の接続端子にケーブルで結びます。 増設部分のボードからコントロールボードへの接続は、見栄えを良くするため側枠の外側には端子を付けたくなかったので、 中央部に近い2枚のボードの裏にそれぞれ24pと36pの端子を取り付けました。 この端子からコントロールボードまでのケーブルは、レイアウトを載せるテーブルの間隔を開けて、 そこから下に垂らすこととしました。

配線の方法は従来同様ですが、以前ケーブルが比較的太く重量がかさんでしまったので、 今回は少し細いものを使用しました。最近のモーター等は消費電力が少なくなっていますので、実用上は特に問題ないようです。 今回の増設部分のボードは側枠を載せる部分が片側しか無いので、 上面にシーナリ―を付けるとボードを裏返して作業することが困難になります。 その為この時点でボード裏の作業は基本的に全て終えておきました。

5. 増設部分の台枠ボードの収納箱の製作

今回の増設部分については、前述の通り、駅側はボードの端までシーナリ―が付くので、 ボードを従来同様の側枠で重ねて運搬・収納することができず、今回は特別な収納箱を製作することにしました。 箱自体は、強度の点からボードと同じ9mm厚のシナベニヤを接着剤と木ネジ併用で組立てました。 箱自体は重くなりましたが、強度は十分です。 各ボードの駅と反対側の端には通常の30mmx15mmの角材で作った側枠が有るので従来通り重ねられますが、 もう一方の駅側端は収納箱の側枠内側に、岡持の内部の様にボード毎に15mmx15mmの角材を支えとして設け、 そこにボード上のアルミ材の14mmの張出部が載るようにしました。 各ボードが箱からずれないように張出部に取付けた、駅ボードとのずれを防ぐためのアルミ丸棒の突起が 15mmx15mmの角材に開けた穴に嵌るようにしました。 尚一番下に来るボードは従来通りボードの両端に側枠を取り付けました。

収納箱にボードを重ねる順番は、ボードの裏に付くポイントマシンやそのロッド、 接続端子と下に収納するボード上面のシーナリ―等の突起物が干渉しないよう決めました。 長さの短い4枚のボードは2枚ずつ並べて収納し、一番上には蓋を付けた結果、 収容箱の外形寸法は950mm(W)324mm(D)321mm(H)となりました。 尚、転車台の載るボードは幅が450mmで、高さもボード下部はピットや駆動装置、 上部は桁上に櫓があるなど特殊な形状なので別に収容することにしました。

(2020年6月 M.F)

|

|

|

|